www.auto-innovaciones.com

26

'23

Written on Modified on

CUMMINS News

cummins SIMPLIFICADO: LOS TIPOS DE TURBOCOMPRESORES

Cummins Inc. ofrece una gama de turbocompresores para respaldar una amplia variedad de requisitos del motor utilizados en innumerables aplicaciones.

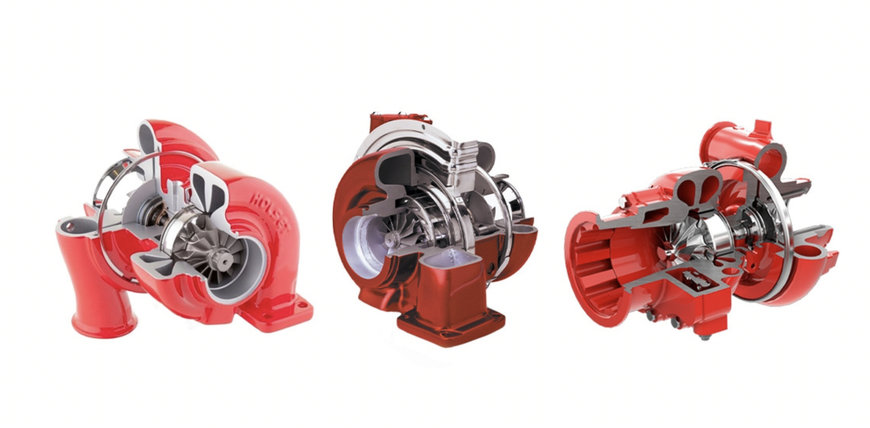

Los principales tipos de turbocompresores son los turbocompresores de geometría fija, los turbocompresores de descarga y los turbocompresores de geometría variable. Los fabricantes de motores consideran varios factores al elegir el tipo de turbocompresor que es mejor para su motor y aplicación. Este artículo le ayudará a entender las diferencias básicas entre estos tipos de turbocompresores. Si está interesado, también puede leer acerca de cómo Cummins ha tenido éxito en las pruebas en frío de sus turbocompresores.

Los turbocompresores aumentan el flujo de aire a los cilindros del motor, lo que permite una mayor densidad de potencia del motor, lo que mejora la combustión. Los turbocompresores utilizan la energía del gas de escape del motor para hacer girar una turbina a altas velocidades. Un eje conecta la rueda de la turbina a una rueda del compresor. El compresor giratorio aumenta la presión y el flujo de aire fresco al motor.

Las diferencias entre los tipos de turbocompresores descritos en este artículo se basan en cómo se manipulan los gases de escape antes de que lleguen a la rueda de la turbina.

Turbocompresores de geometría fija

El gas de escape fluye a través de la carcasa de la turbina del turbocompresor antes de llegar a la rueda de la turbina. Una cavidad en la carcasa de la turbina se llama voluta. Con los turbocompresores de geometría fija, el 100% del gas de escape fluye a través de la voluta hacia la rueda de la turbina. La rueda de la turbina y la forma de la voluta afectan el turbocompresor y el rendimiento del motor. La carcasa de la turbina y las geometrías de las ruedas están diseñadas para optimizar el rendimiento en varias velocidades y cargas del motor. Algunos turbocompresores de geometría fija también incluyen una boquilla con paletas fijas para mejorar el rendimiento de la turbina en condiciones de operación específicas.

Las ventajas de los turbocompresores de geometría fija, en comparación con los otros diseños, son la simplicidad del diseño, bajo costo y tamaño más pequeño. La principal desventaja es la falta de flexibilidad para optimizar el rendimiento del motor. Dada su geometría fija, se deben hacer concesiones entre la respuesta transitoria óptima del motor, la capacidad de torsión máxima y la velocidad y potencia nominales del motor.

Los turbocompresores de geometría fija se usan a menudo en motores que funcionan a una velocidad constante del motor. Esto incluye motores utilizados en la generación de energía y grandes aplicaciones industriales y marinas. Los turbocompresores de geometría fija rara vez se usan en aplicaciones on-highway.

Turbocompresores de descarga

Un turbocompresor de descarga es similar a un turbocompresor de geometría fija con una característica adicional en la carcasa de la turbina: una válvula de descarga. Cuando la válvula está abierta, una parte del gas de escape pasa por alto la rueda de la turbina y reduce su velocidad. Esto ayuda a regular el flujo de aire desde el compresor hasta el motor. Con los turbocompresores de descarga se puede seleccionar una carcasa de turbina más pequeña para aumentar el flujo de aire al motor a bajas velocidades del motor. Esto mejora la respuesta del motor y la aceleración del vehículo. Luego, la válvula de descarga se abre a velocidades más altas del motor para evitar que el motor aumente en exceso y para evitar que el turbocompresor exceda su límite de velocidad de rotación.

En comparación con los turbocompresores de geometría fija, un gran beneficio de los turbocompresores de descarga es que ofrecen más flexibilidad para optimizar el rendimiento del motor. Uno de los desafíos es que los turbocompresores de descarga son un poco más caros y de mayor tamaño debido a la adición de un actuador (un componente que produce fuerza o torsión) para operar la válvula de descarga. Los actuadores pueden ser neumáticos (mecánicos) o eléctricos.

Los turbocompresores de descarga se usan principalmente en aplicaciones que operan a diferentes velocidades y cargas del motor. Estos motores se usan en una variedad de aplicaciones dentro y fuera de la carretera.

Turbocompresores de geometría variable

Los turbocompresores de geometría variable son más complejos que los turbocompresores de geometría fija y de descarga. Los turbocompresores de geometría variable funcionan variando el área del paso de escape inmediatamente antes de que el gas de escape ingrese a la rueda de la turbina. La reducción del área aumenta la presión y la velocidad de los gases de escape que entran en la rueda de la turbina. Esto a su vez aumenta la presión de sobrealimentación y el flujo de aire al motor cuando se desea. Los camiones para trabajo pesado que operan en diversos entornos con cargas variables pueden ser un gran ejemplo de los beneficios que puede brindar el turbocompresor de geometría variable.

Los turbocompresores de geometría variable pueden ser más caros que otros tipos de turbocompresores. Aunque son caros, los turbocompresores de geometría variable ofrecen el beneficio de una optimización significativa del desempeño del motor en una amplia gama de velocidades y cargas del motor. Estos turbocompresores también se pueden usar para mejorar el frenado del motor, impulsar la recirculación de gases de escape y respaldar el control térmico del postratamiento del escape. El Holset Holset VGTTM patentado de Cummins continúa brindando un rendimiento y durabilidad superiores del turbocompresor en aplicaciones comerciales.

Los turbocompresores de geometría variable se usan en una amplia variedad de aplicaciones para ayudar a cumplir con las regulaciones de emisiones más estrictas. Se encuentran principalmente en aplicaciones on-highway y fuera de la carretera con diferentes velocidades y cargas del motor, ya que ayudan a garantizar un rendimiento optimizado en muchas aplicaciones y ciclos de trabajo.

Los fabricantes de motores consideran varias compensaciones al elegir turbocompresores y arquitecturas de control de aire. Algunos motores usan un solo turbocompresor, mientras que otros usan más de un turbocompresor dispuesto en una serie o en configuraciones paralelas.

www.cummins.com