www.auto-innovaciones.com

30

'22

Written on Modified on

MURATA News

Manteniendo la calma en la pista

Este año, Murata patrocina el Formula Student Team del Instituto Superior Técnico de la Universidad de Lisboa combinando financiación y componentes electrónicos. Desde 2001, el FST Lisboa diseña, construye y testea coches tipo fórmula para competir internacionalmente en competiciones Formula Student. Durante este tiempo, han desarrollado nueve prototipos, tres de los cuales eran de combustión y el resto, eléctricos.

La competición Formula Student desafía a equipos de alumnos universitarios de todo el mundo a concebir, diseñar, fabricar, desarrollar y competir con pequeños coches de carreras monoplaza. En la clase de vehículos eléctricos (EV), es esencial mantener una monitorización continua de la temperatura de la batería y mantenerla refrigerada, sobre todo durante el test de resistencia. Tanto es así que las normas de la competición estipulan que el equipo debe monitorizar al menos un 30% de las celdas Li-ion de la batería, que no deben sobrepasar los 60°C. Si la temperatura de la batería alcanza los 60°C, el equipo queda eliminado automáticamente.

La prueba de fuego para la refrigeración

El test de resistencia mide 20 km y dura alrededor de 30 minutos, según el rendimiento del coche. Los directores de carrera sitúan un dispositivo independiente de monitorización de la temperatura de las celdas en la parte trasera de la batería donde, en teoría, las celdas están más calientes. A medida que envejecen, el cuerpo de las células se hincha, y acaba estrechando los espacios entre celdas hasta tal punto que deviene un reto refrigerar las células de la parte trasera de la batería.

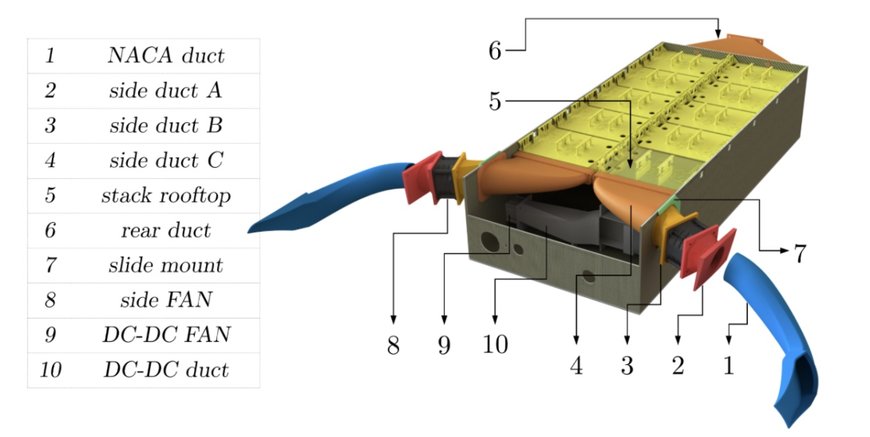

Recreación del sistema de refrigeración de baterías del FST Lisboa.

“En competiciones anteriores, entraba aire del exterior en el interior de la batería para refrigerar el cuerpo de las celdas”, “Durante el test de resistencia, sobre todo cuando aprieta el calor, nos acercábamos mucho al límite de temperatura. Naturalmente, cada año, intentamos mejorar el rendimiento de la batería en el test de resistencia y, para lograr un rendimiento óptimo, nos proponemos mantener la temperatura alrededor de 40°C”, dice Miguel Lourenço, Ingeniero Jefe de Sistemas Eléctricos del FST Lisboa.

Para el coche de esta temporada, el sistema de refrigeración es sustancialmente distinto, con algunas similitudes menores. Basándose en varios estudios térmicos, el equipo ha decidido refrigerar las pestañas de la funda de las celdas en lugar de refrigerar todo el cuerpo de la celda. Se han diseñado unas válvulas de entrada a cada lado del coche para conducir el aire al interior la batería. Además, se han incorporado ventiladores de velocidad variables en los conductos de aire – cada uno controlado por el sistema de gestión de la batería (BMS). Existe también un ventilador situado en la parte trasera de la batería para expulsar el aire cálido al exterior.

Sistema de gestión de la batería

Para el BMS, se sueldan los sensores de Murata junto a las pestañas de cada celda individual para medirlos y colocarlos encima con pegamento térmico y así mejorar la conductividad térmica. Para la adquisición de temperatura, se coloca una Placa de Circuito Impreso (PCB) especializada en cada segmento de la batería, la cual se encarga de adquirir ocho temperaturas diferentes. La circuitería utilizada para esta función es un divisor de voltaje simple y un dispositivo de monitorización apilado acumulador multiceldas que le comunica los valores de temperatura medidos a través del protocolo de comunicación SPI (Serial Peripheral Interface) al módulo principal del BMS.

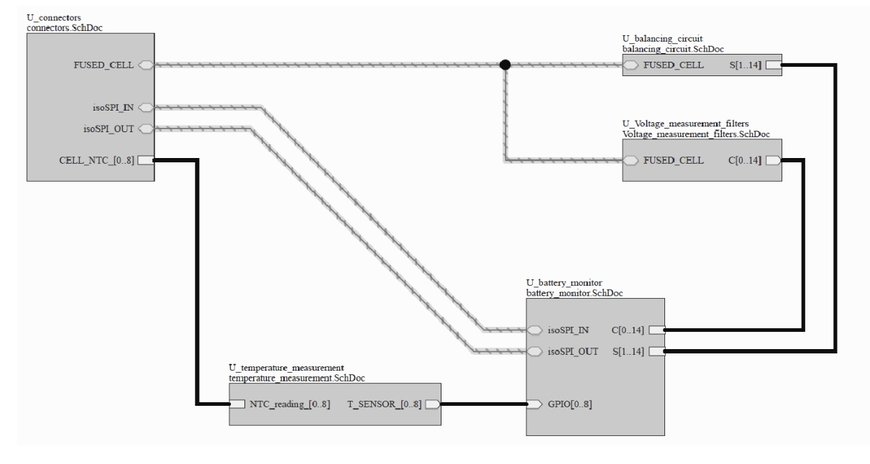

Esquema de la circuitería del sistema de gestión de la batería.

El monitor de batería utilizado en cada segmento de la misma dispone de ocho pins General Purpose Input/Output (GPIO), todos los cuales se usan para la adquisición de temperatura. Un sensor se utiliza para adquirir la temperatura de los canales de equilibrio pasivo de las celdas, y los otros siete se usan para medir la temperatura de la celda. Esto le permite al equipo monitorizar la temperatura de aproximadamente un 60% de las celdas de la batería. Además, este alto nivel de monitorización de las celdas le permitió al equipo mejorar la comprensión de la precisión de las simulaciones de refrigeración. También implementó redundancia; si falla un sensor, por ejemplo, el sistema sigue monitorizando por encima de la norma del 30% obligatorio.

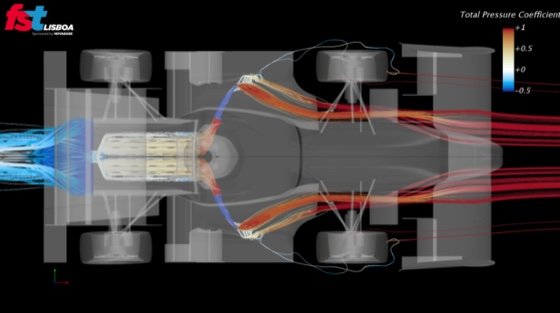

Simulación del sistema de refrigeración.

Los ventiladores refrigeradores se controlanteniendo en cuenta la temperatura de celda más alta en cada lado de la batería, y se utiliza un controlador proporcional para manejar el ventilador del lado correspondiente mediante la técnica de Modulación por Ancho de Pulsos (PWM).

“Con estos ventiladores, podemos controlar individualmente la cantidad de aire que pasa por ambos lados de la batería”, “En lugar de depender de la refrigeración por convección natural, que provocaba zonas calientes hacia la parte trasera de la batería, pudimos mantener la misma temperatura de las celdas en todo el paquete”, explica Lourenço.

Gestionar errores críticos y la salud de la batería

El acceso visual a los datos AMS medidos, incluida la temperatura, conectando un ordenador portátil al coche también está estipulado en las normas. Ello se consigue usando un dispositivo dedicado que convierte el marco CAN a serial, y cuando se conecta a un ordenador portátil, el equipo puede visualizar los datos.

Sin embargo, si ocurriese un error de temperatura, el equipo debe apagar el coche antes de 1 segundo, como determinan las normas. Mediante el bus CAN, a una velocidad de 1 Mbit/s, el estado del BMS se comunica desde los BMSs descentralizados a un PCB responsable de controlar la luz indicadora de estado. Se maneja cualquier fallo al transmitir esta información, ya sea la pérdida de comunicación o bien la corrupción de datos, y se ilumina la luz LED para indicar que el estado es seguro.

“No comprobamos el estado de salud (SOH) de la estimación de la batería, ya que es un asunto complejo para el valor que añade al rendimiento general del coche”, “En vez de eso, usamos equilibrio de celdas pasivo, donde descargamos la batería de vez en cuando mediante la técnica de descarga por pulsos, y se mide la capacidad de las celdas para determinar la salud del paquete”, añade Lourenço.

Conclusión

Para esta temporada, la participación de Murata en la provisión de sensores de temperatura grado automoción y otros componentes para el tren de potencia ha sido un elemento crítico del proceso de desarrollo. El equipo escogió los sensores grado automoción de Murata por su baja tolerancia, lo cual supuso que no necesitaran implementar software para corregir ningún error de medición. Esto les permitió acercarse al límite de temperatura de 60°C y les proporcionó la confianza que necesitaban para el test de resistencia. Además, el diseño de terminal aislado le permitió al equipo colocar el sensor directamente encima del panel de celdas usando pegamento térmico para mejorar la conductividad térmica, con flexibilidad y sin riesgo de cortocircuito.

“Este año ha supuesto un reto en términos de comunicación dentro del equipo”, “La motivación también ha jugado un papel crucial ya que algunos miembros no pudieron trabajar tanto como habrían querido, por ejemplo, a causa de las restricciones para viajar. Después de todo, y viendo el resultado final, ¡ha valido la pena el sacrificio realizado durante estos dos largos años! Gracias, Murata, por todo vuestro apoyo”, concluye Lourenço.

www.murata.com